Le tecnologie più diffuse per la lavorazione del carbonio

Sottile, leggera e resistente: sono queste le tre caratteristiche che hanno favorito l’utilizzo della fibra di carbonio in diversi settori industriali.

Questo materiale viene solitamente utilizzato per la produzione e lavorazione dei materiali compositi, costituiti da matrice di resina e fibra di carbonio appunto, per rendere la struttura più resistente.

Leggerezza e resistenza sono inoltre le due qualità che hanno permesso alla fibra di carbonio di trovare ampio spazio nel settore dell’automotive, del racing, aeronautico e spaziale.

Tra le numerose tecnologie che permettono di realizzare manufatti in carbonio quelle più diffuse sono la tecnica RTM e la tecnica della laminazione e autoclave.

Lavorazione carbonio: la tecnica della laminazione nella lavorazione del carbonio

La tecnica della laminazione viene solitamente utilizzata quando la fase di progettazione e realizzazione del modello sono giunte al termine ed è arrivato il momento di intervenire sul modello degli strati di pre-preg per stampi.

È bene ricordare che con il termine pre-preg ci riferiamo a tutti quei materiali compositi pre-impregnati e fibrorinforzati che contengono già un materiale matrice (solitamente la resina epossidica).

Il futuro stampo, ovvero l’insieme costituito dal modello e dagli strati, viene messo in un sacco dal quale viene eliminata completamente l’aria.

La cottura in autoclave per la polimerizzazione del carbonio

Da questo momento inizia la fase di cottura in autoclave: questa tecnica viene impiegata per la polimerizzazione dei materiali compositivi e della fibra di carbonio ed è considerata la miglior scelta per gli alti standard qualitativi e meccanici che è in grado di garantire.

L’autoclave è di fatto un dispositivo dotato di chiusura ermetica al cui interno, tramite controlli digitali da remoto, è possibile gestire i livelli di temperatura, vuoto e pressione per ottenere la polimerizzazione della resina.

Pressione, temperatura e vuoto vengono gestiti in momenti diversi del processo di polimerizzazione:

- durante le fasi di riscaldamento, mantenimento e raffreddamento il focus è rivolto alla temperatura;

- durante le fasi di pressurizzazione, mantenimento e scarico attraverso delle valvole pneumatiche viene regolarizzata la pressione;

- la condizione di vuoto spinto viene mantenuta per facilitare l’uscita dell’aria residua presente tra gli strati di resina e tessuto creati precedentemente.

Durante l’intero procedimento il pezzo rimane protetto e sigillato nel suo sacchetto per evitare danneggiamenti o altri problemi.

Durante questo processo di lavorazione del carbonio il raggiungimento della temperatura ideale viene influenzato dallo spessore della resina utilizzata: quando questo supera i 10 mm durante la fase di riscaldamento vengono effettuate delle soste (definite in gergo tecnico stasi) così da rendere uniforme la temperatura su tutto il componente oggetto di lavorazione.

Una volta raggiunta la polimerizzazione si procede con l’estrazione del manufatto in carbonio dallo stampo utilizzando una strumentazione ad hoc: tutti i pezzi vengono visionati e vengono eseguite tutte quelle misurazioni necessarie per verificare che il prodotto finale ottenuto rispecchi nel complesso il progetto.

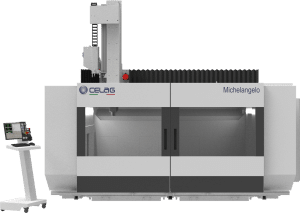

Michelangelo HF, la nostra soluzione per modelli

MICHELANGELO HF è il centro di lavoro 5 assi proposto da Celag per la lavorazione di materiali avanzati come quelli compositi o le resine speciali.

Grazie alla tecnologia 5 assi questo centro di lavoro è in grado di eseguire lavorazioni ad alta velocità su forme tridimensionali complesse.

Scopri MICHELANGELO HF!

La tecnologia RTM nella lavorazione della fibra di carbonio

RTM sta per Resin Transfert Moulding ed è l’altra tecnologia più impiegata per la lavorazione della fibra di carbonio e dei materiali compositi polimerici con prestazioni elevate.

Lo stampaggio per iniezione di resina a bassa pressione permette di diminuire i tempi di produzione e di incrementare il livello di qualità strutturale e superficiale del prodotto finito.

Nello specifico l’iniezione della miscela di resina e catalizzatore avviene all’interno di uno stampo chiuso costituito da due semi gusci, la matrice e il punzone, dove inizialmente sono state inserite le fibre di rinforzo preformate.

Al termine del processo di polimerizzazione il manufatto viene estratto e diretto verso le fasi di assemblaggio e finitura.

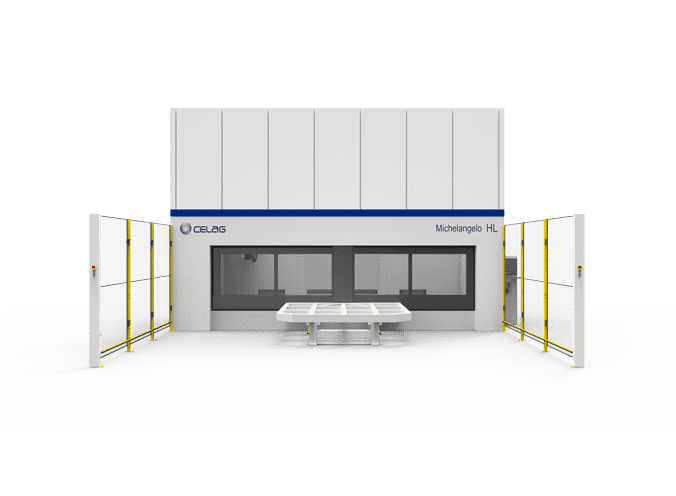

Michelangelo HL tavola rotante

MICHELANGELO HL TAVOLA ROTANTE è la soluzione proposta da Celag per coloro che sono alla ricerca di una macchina cnc 5 assi per la lavorazione del carbonio capace di eseguire lavorazioni su più pezzi in tempi brevi.

Grazie ad un accesso esterno all’area di lavoro è possibile caricare in sicurezza e comodità pezzi di dimensioni importanti impiegando meno tempo per l’equipaggiamento della macchina; la possibilità di carico e scarico in tempo mascherato fanno in modo che la tavola rotante si muova alla massima velocità riducendo i tempi di produzione.